- R. Boa Esperança, 35 - Vl. Suissa - Ribeirão Pires - SP

- contato@acdchapas.com.br

- Telefone: (11) 4543-7800

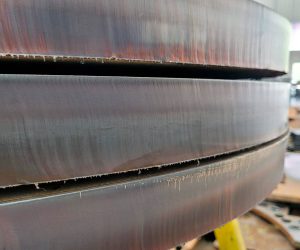

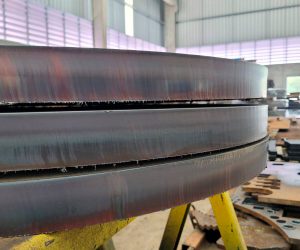

Corte Plasma

A ACD CHAPAS possui grande experiência no processo de Corte Plasma, processo de corte térmico que permite o corte em aço carbono, inox e alumínio com melhor acabamento e precisão em relação ao processo de Oxicorte.

Contamos em nossa empresa com um equipamento de última geração que o corte Plasma de Alta Definição, Com o sistema de controle de altura e o processo conhecido como “true-roller” que altera a velocidade de corte em furos e recortes, conseguimos minimizar a angulação no corte contribuindo com a aplicação de peças que tem furos para a passagem de pinos e ou parafusos onde alguns casos não é necessário o retrabalho manual em furos.

-

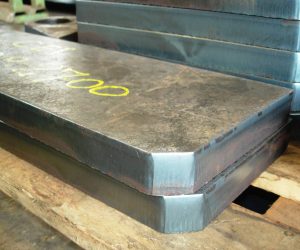

Nosso Plasma Corta chapas com espessuras de:

1mm até 50mm em uma mesa com capacidade de 2500 x 6000mm.